LINIE DO REGRANULACJI TWORZYW SZTUCZNYCH TANDEM

Technologia regranulacji materiałów mocno zadrukowanych i zanieczyszczonych o dużej wilgotności.

Technologia TANDEM zastosowana do regranulacji tworzyw sztucznych mocno zadrukowanych i zanieczyszczonych oraz o wysokiej wilgotności gwarantuje doskonałą jakość granulatu przy znacznej oszczędności energii w porównaniu do konwencjonalnych systemów recyklingu, które wymagają ponownego przetłaczania materiału.

Cechy charakterystyczne technologii TANDEM:

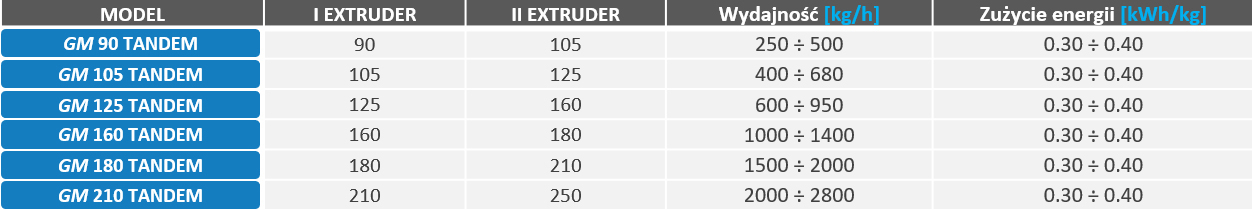

Gama linii TANDEM

Produkowane modele linii typu TANDEM pokrywają pełen zakres wielkości umożliwiając optymalne dopasowanie ich wydajności do wymagań danego zakładu recyklingu. Dostępne wydajności mieszczą się w zakresie od około 250 do ponad 2800 kg/h.

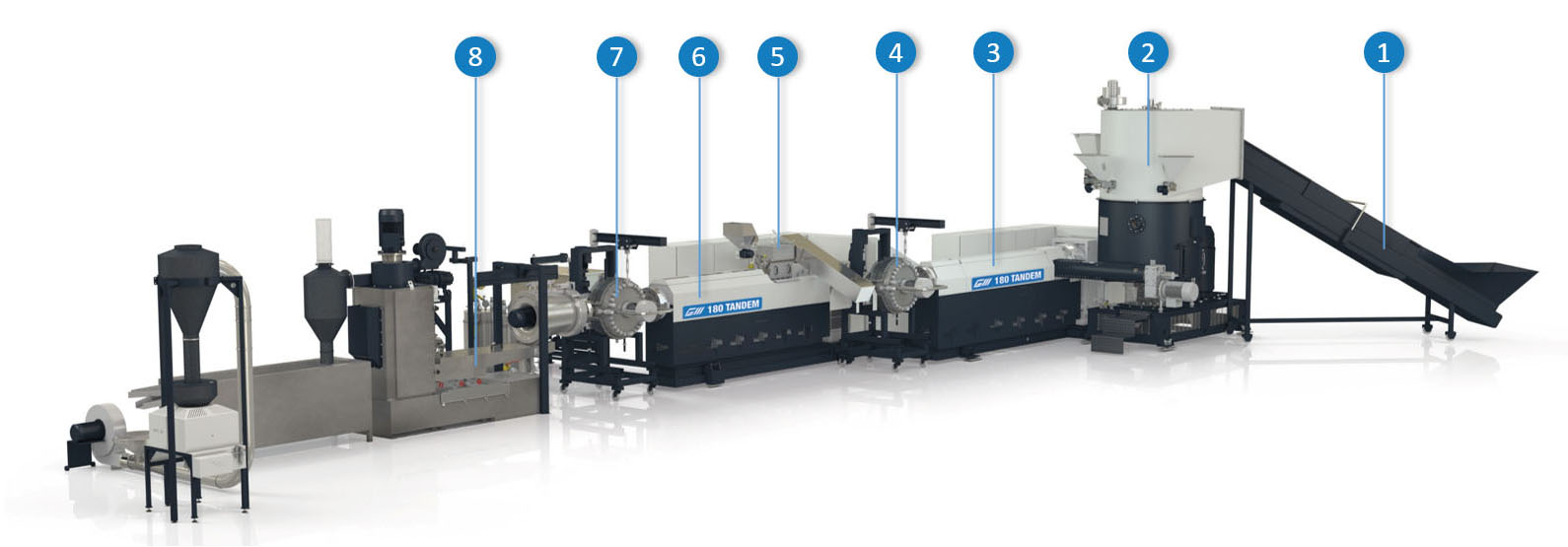

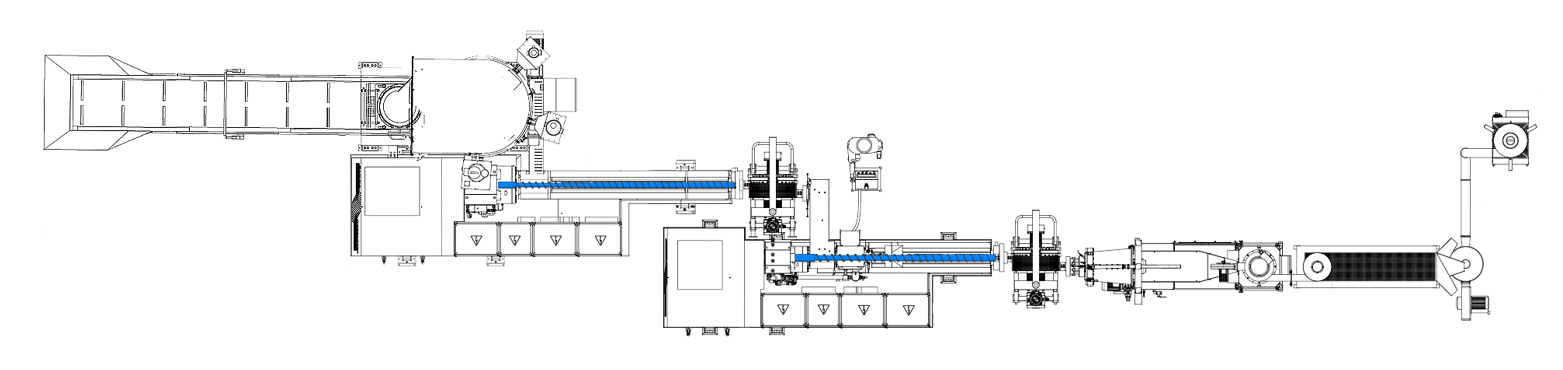

Kompozycja linii

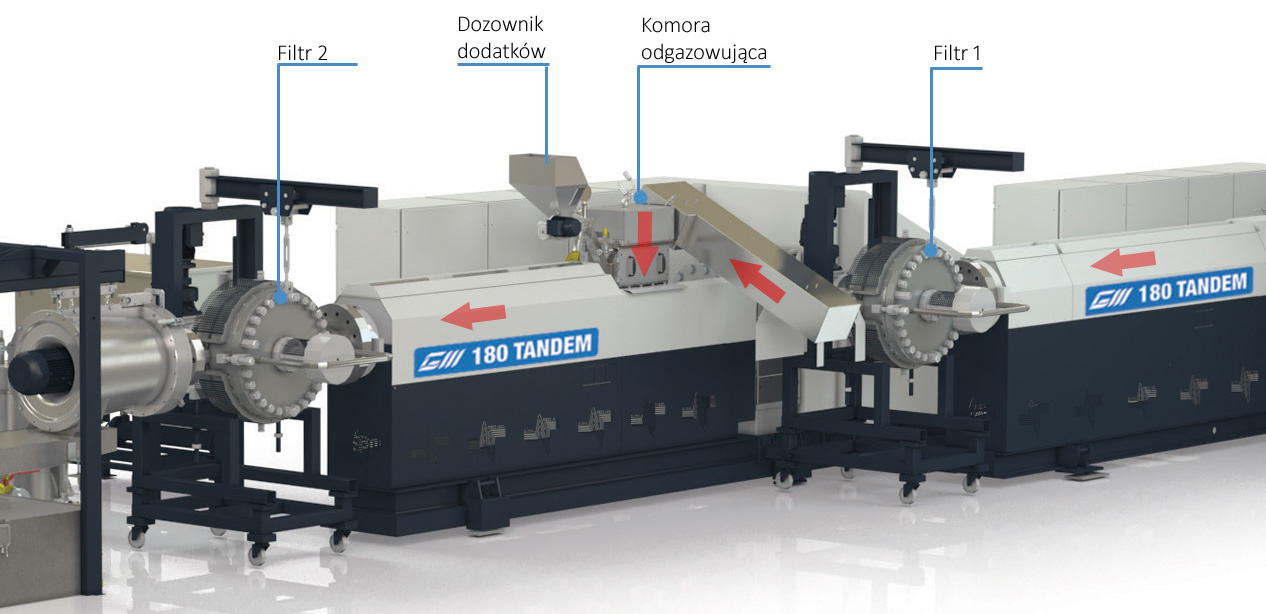

Linia do regranulacji typu TANDEM firmy GAMMA MECCANICA składa się z następujących elementów:

- Taśmociąg podający z wykrywaczem metalu

- Zagęszczarka COMPAC ECOTRONIC

- Wytłaczarka 1

- Filtr 1

- Komora odgazowania

- Wytłaczarka 2

- Filtr 2

- System granulacji

Linia składa się z zagęszczarki COMPAC i dwóch wytłaczarek ułożonych kaskadowo. W drugiej wytłaczarce stosowany jest ślimak o większej średnicy niż w pierwszej wytłaczarce. Taki układ pozwala na wydłużenie drogi materiału w wytłaczarce przy jednocześnie zmniejszonej szybkości ścinania („shear rate”) co zapewnia łagodniejszą obróbkę materiału i w konsekwencji otrzymywane są granulaty o wysokiej czystości, doskonałej homogenizacji i bardzo dobrych własnościach mechanicznych.

Zmienna średnica ślimaków wytłaczarek - łagodne homogenizowanie materiału.

Średnica ślimaka drugiej wytłaczarki jest większa niż w pierwszej wytłaczarce. Dzięki temu ślimak w drugiej wytłaczarce obraca się wolniej co umożliwia zmniejszenie szybkości ścinania w kanale ślimaka i mniejsze obciążenie materiału i w konsekwencji otrzymywany jest materiał dobrze zhomogenizowany i zrelaksowany.

Zalety:

- Łagodniejsza obróbka materiału

- Lepsza homogenizacja materiału

- Lepsza jakość produktu

- Większa wydajność linii

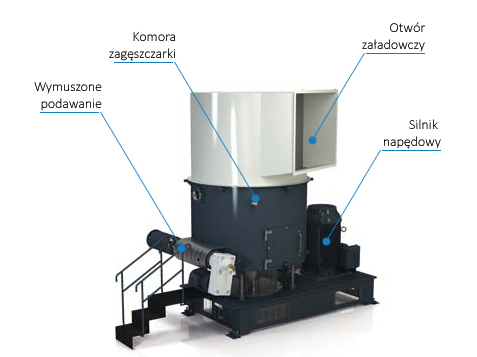

Zagęszczarka - kompaktor

Ten system zasilania umożliwia przetwarzanie materiału o różnej formie i rozmiarach. Podczas tej fazy materiał jest wstępnie podgrzewany i zagęszczany, tak, aby nadawał się do fazy wytłaczania. Ten system umożliwia przetwarzanie materiałów mocno zadrukowanych i wilgotnych. Cechą charakterystyczną tego systemu jest jego duża elastyczność i umożliwia podawanie materiału w różnej formie. Możliwe jest użycie przenośnika taśmowego, podajnika rolkowego oraz dozowników do przemiałów o dużej gęstości nasypowej.

System ECOTRONIC

Zagęszczarka jest wyposażona w opracowany i opatentowany przez Gamma Meccanica system ECOTRONIC, który umożliwia znaczną oszczędność energii (do 40%), pozwala na regranulację materiałów o znacznej wilgotności i gwarantuje bardzo dobrą homogenizacje materiałów. ECOTRONIC optymalizuje prędkość rotora zagęszczarki w celu utrzymania temperatury materiału niezbędnej do przeprowadzenia aglomeracji, która jeszcze nie wymaga użycia systemu zraszania wodą. Dzięki temu zużycie energii jest utrzymane na poziomie niezbędnego minimum do podgrzania i przygotowania materiału a energia nie jest tracona na odparowanie dodatkowej wody z systemu zraszania. Maszyna posiada system zraszania używany jedynie do zabezpieczenia maszyny w sytuacji awaryjnej.

Każda linia jest specjalnie zaprojektowana i zbudowana tak, aby zapewnić najlepszą wydajność i granulat wysokiej jakości: jednorodny wymiarowo i bez wad, takich jak pęcherzyki powietrza czy sklejenia granulek. Precyzja i dbałość o szczegóły wykonania linii zapewniają rozwiązania spełniające najbardziej wygórowane wymagania jakościowe.

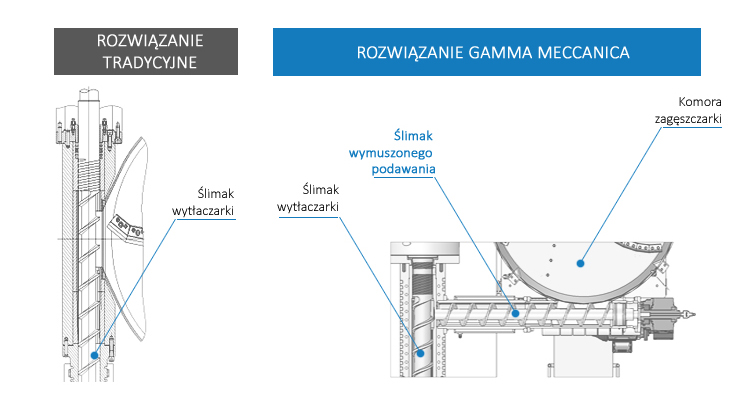

Ślimak podający

Ślimak podający jest zaprojektowany do transportu i zagęszczania materiału. Jego zadaniem jest stabilne zasilanie materiałem ślimaka wytłaczarki (szczególnie o niskiej gęstości nasypowej). Szybkość ślimaka jest regulowana automatycznie, tak, aby utrzymać stałą wydajność wytłaczarki.

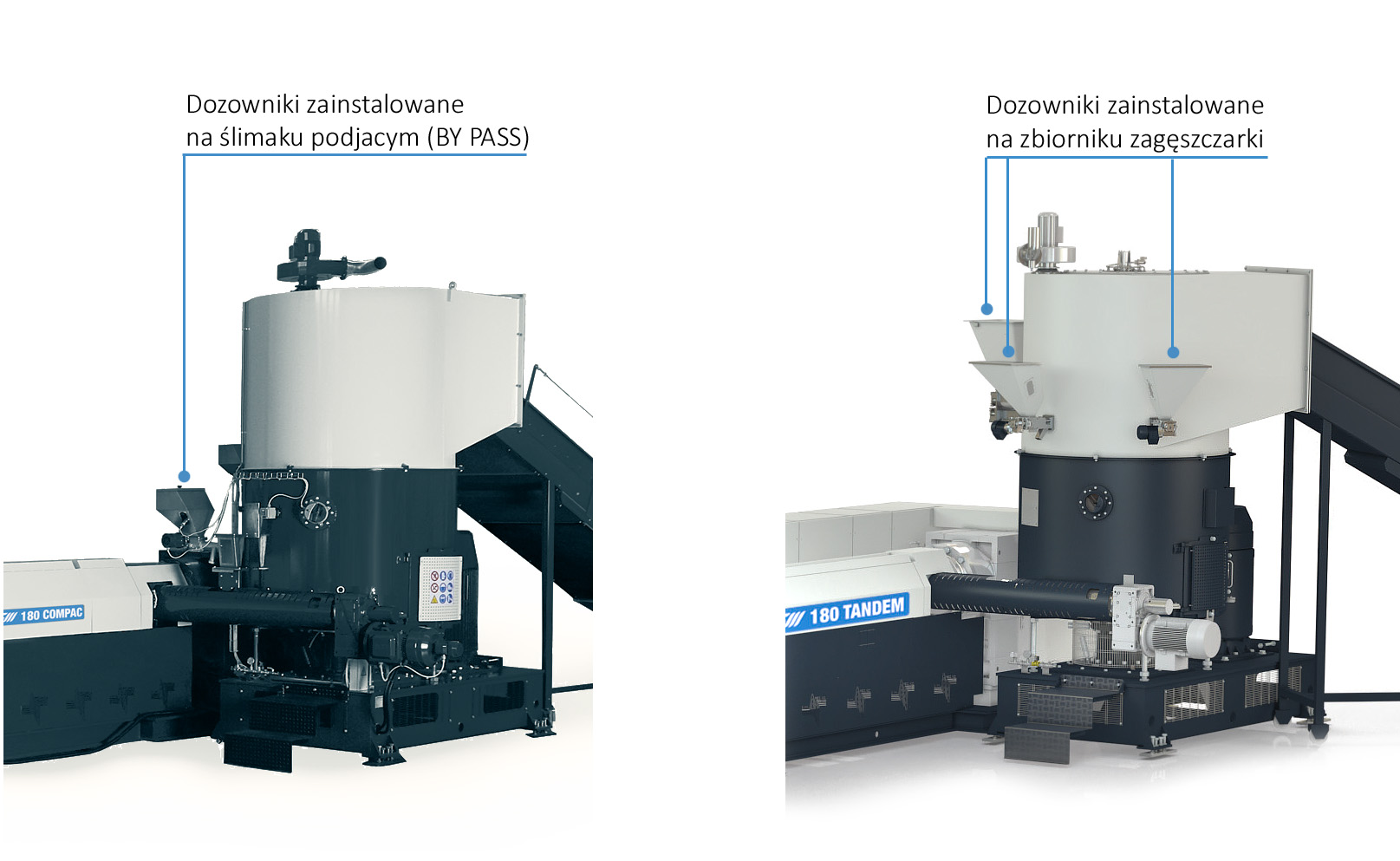

Dozowniki

Zagęszczarka umożliwia instalację dozowników do granulatu lub przemiałów w celu bezpośredniego podawania ich do komory zagęszczarki. Zagęszczarka może być zasilana tylko materiałem z dozowników lub też w połączeniu z materiałem pochodzącym z taśmociągu lub podajnika rolkowego. Alternatywnie, dozownik może bezpośrednio zasilać ślimak podający, umożliwiając wyłączenie zagęszczarki i w konsekwencji oszczędność energii.

Komora odgazowująca

GAMMA MECCANICA wynalazła i opatentowała unikalne rozwiązanie do odgazowania tworzyw sztucznych podczas procesu regranulacji. Wysokowydajna komora odgazowująca znajduje się pomiędzy pierwszą i drugą wytłaczarką.

Materiał po przejściu przez pierwszy filtr jest dzielony na wiele strumieni (kluski spaghetti) tak, że uzyskuje się duże rozwinięcie powierzchni odgazowywanego materiału, z którego gazy są wyciągane dzięki wysokowydajnej pompie próżniowej, podłączonej do komory odgazowania. Dzięki temu odgazowanie materiału jest 10-krotnie skuteczniejsze niż tradycyjne odgazowanie umieszczane na cylindrach wytłaczarek.

Zalety:

- 10-krotnie wyższa wydajność odgazowania niż odgazowanie na cylindrach wytłaczarek

- Eliminuje odgazowania na cylindrze powodujące przyhamowania przepływu

Zastosowanie:

- Materiały o wilgotności do 15 %

- Materiały w 100% zadrukowane

- Materiały zanieczyszczone chemikaliami

Wytłaczarka 1 i 2 oraz komora odgazowania

Dzięki tak dużej skuteczności komory odgazowania udało się wyeliminować tradycyjne odgazowanie na cylindrach wytłaczarek. Brak odgazowania na cylindrze to same korzyści poonieważ układ uplastyczniający ma prostszą budowę a przepływ materiału nie jest zaburzony obecnością punktu odgazowania co zwiększa wydajność wytłaczarki.

Komora odgazowania w linii TANDEM

Materiał w komorze odgazowania jest uformowany w charakterystyczne "spaghetti” dzięki czemu jego powierzchnia odgazowania jest nawet 10-krotnie większa niż powierzchnia odgazowania w tradycyjnym odgazowaniu na cylindrze. Grawitacyjny przepływ materiału eliminuje także ryzyko wydostania się materiału do odgazowania, co jest częstym zjawiskiem w tradycyjnych rozwiązaniach odgazowania na cylindrze.

Zamknięty obieg wody systemu odgazowania

Rozwiązania technologiczne GAMMA MECCANICA są coraz bardziej zorientowane na poszanowanie środowiska i ekorozwój. Jedną z kluczowych kwestii jest oszczędność wody technologicznej i energii.

System odgazowania z pompą próżniową wyposażony jest w zamknięty obieg wody. Odgazowanie działa dzięki ciągłemu wprowadzaniu wody, która pozwala na wytworzenie próżni i wydobycie gazów wytworzonych podczas wytłaczania materiału. Układ zaprojektowano tak aby zagwarantować dużą oszczędność wody (i pieniędzy). Woda, zamiast być bezpowrotnie tracona, jest przepuszczana przez komorę dekantacyjną, filtrowana, chłodzona i ponownie wprowadzana do obiegu.

Zbioriki na kondensat

Wysoka wydajność komory odgazowania wymaga skutecznego systemu odprowadzania i skraplania gazów oraz magazynowania kondensatu. Jest to tym bardziej istotne kiedy przetwarzane są odpady niskiej jakości gdzie w trakcie odgazowania generowana jest duża ilość produktów odgazowania – substancji oleistych oraz wody.

W systemie GAMMA MECCANICA zainstalowano dwa duże, termostatowane zbiorniki na kondensat gwarantujące wysoką wydajność skraplania i jednocześnie długi czas pracy między czynnościami obsługowymi. Również ze względu na dużą wydajność odgazowania system jest połączony rurami o bardzo dużym przekroju.

Uzupełnieniem systemu stanową dużych rozmiarów odstojniki do oczyszczania wody systemu próżniowego.

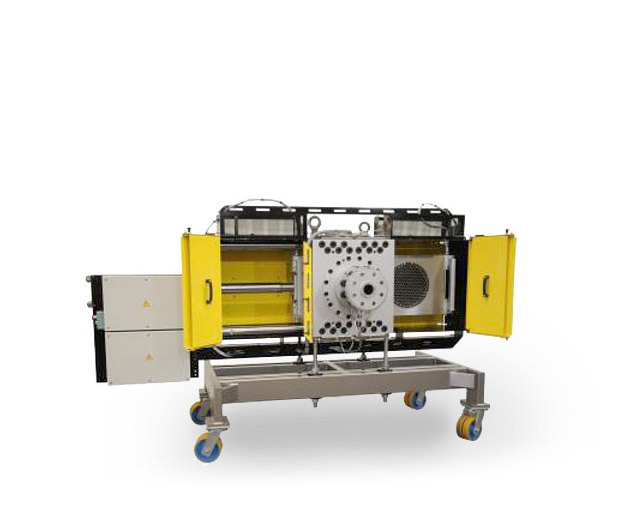

Podwójna filtracja

Kolejną ważną zaletą linii Tandem jest możliwość podwójnej filtracji. Pierwszy filtr jest montowany pomiędzy pierwszą a drugą wytłaczarką, a drugi przed granulatorem.

W przypadku mocno zanieczyszczonych materiałów, pierwszy zmieniacz sit ma funkcję filtracji zgrubnej, podczas gdy drugi umożliwia dokładną filtrację materiału. Gdy nie jest wymagany wysoki stopień filtracji lub gdy materiały nie są mocno zabrudzone stosowanie drugiego filtra nie jest konieczne.

Filtr szufladowy

Filtr kontynuacyjny

Linia GAMMA MECCANICA GM210 TANDEM wyposazona w dwa filtry kontynuacyjne.

Linia GAMMA MECCANICA GM180/210 TANDEM o wydajności 1500-2000 kg/h

INDUSTRY 4.0 - Integracja cyfrowa 4.0 w recyklingu tworzyw sztucznych

Linie Gamma Meccanica charakteryzują się wysokim stopniem automatyzacji, najwyższą jakością otrzymywanego regranulatu i znaczną oszczędnością energii. Gamma Meccanica instaluje na wszystkich swoich liniach urządzenia umożliwiające połączenie się z linią przez Internet. Dzięki temu możliwe jest monitorowanie pracy linii na odległość podczas jej działania a także modyfikowanie i optymalizowanie oprogramowania. Połączenie umożliwia zdalne sterowanie linią i wczytywanie ustawień parametrów produkcji do bazy danych maszyny. Użytkownik maszyny ma również możliwość przechowywania i nadzorowania w czasie rzeczywistym wszystkich danych produkcyjnych.

Artykuły w prasie branżowej:

Artykuł w TWORZYWA pt. "Nieustanny rozwój technologii recyklingu" kliknij

Oferujemy kompletne systemy recyklingu.

Zapewniamy fachowe doradztwo i najnowocześniejsze technologie.

- Posiadamy ponad 40-letnie doświadczenie w regranulacji i recyklingu.

- Zapewniamy najwyższy europejski poziom technologii i najwyższą jakość maszyn.

- Posiadamy szeroką gamę technologii regranulacji i recyklingu tworzyw sztucznych.

- Zapewniamy najwyższą jakość otrzymywanych regranulatów.

- Gwarantujemy indywidualne dopasowanie linii do indywidualnych potrzeb każdego Klienta.

- Organizujemy próby w Centrum Technologicznym GAMMA MECCANICA przed zakupem linii.

- Gwarantujemy testy maszyn przed wysyłką z fabryki w obecności Klienta.

- Realizujemy kompletne instalacje do recyklingu „pod klucz”

- Dostarczamy urządzenia do rozdrabniania, mycia i suszenia odpadów.

- Zapewniamy szybki serwis oraz nadzór linii na odległość.

Zadzwoń teraz aby dopasować najlepszą technologię do Twoich potrzeb!

Eligiusz Sidor

tel: +48 603 639 096

e-mail.: elek@ipmtc.com.pl

Copyright © 2018 by IPM