|

Firma ELECTRONIC SYSTEMS należy do światowych liderów produkujących systemy pomiarowe i systemy kontroli jakości stosowane w liniach do kalandrowania gumy. Posiada w swym asortymencie bogatą gamę unikalnych urządzeń oraz rozwiązań.

Systemy pomiarowe i kontroli jakości produkowane przez ELECTRONIC SYSTEMS :

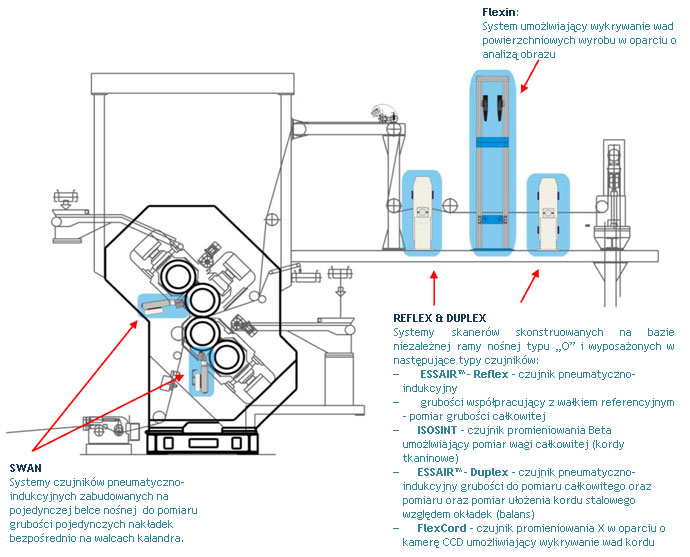

- Czujniki i skanery pneumatyczno-indukcyjne do pomiaru grubości okładek,

- Czujniki i skanery pneumatyczno-indukcyjne do pomiaru grubości całkowitej gumowanych kordów stalowych lub tkaninowych,

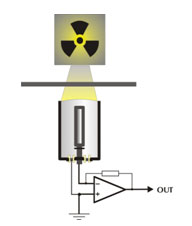

- Czujniki i skanery z promieniowaniem Beta do pomiaru wagi w procesie gumowania kordu tkaninowego,

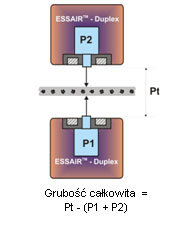

- Czujniki i skanery pneumatyczno-indukcyjne do pomiaru grubości całkowitej i równomierności grubości okładek przy gumowaniu kordu stalowego,

- Czujniki i skanery do inspekcji kordu stalowego między okładkami gumowymi.

- Systemy wykrywania wad powierzchniowych (zgrubienia, ubytki gumy itp.)

|

|

|

|

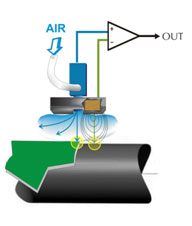

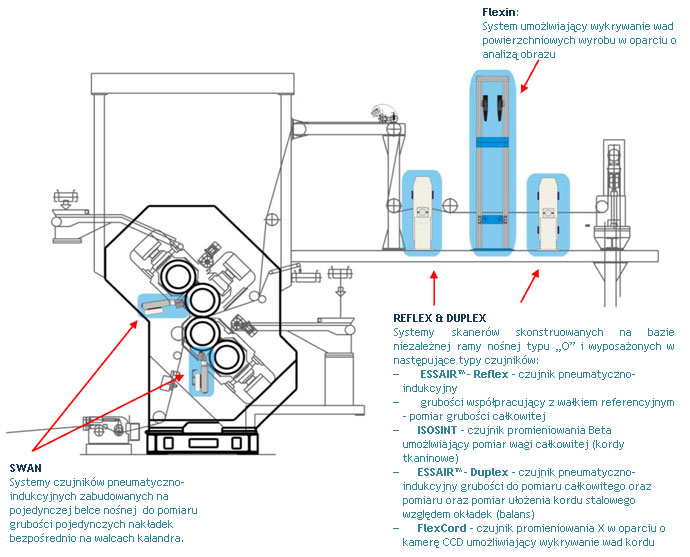

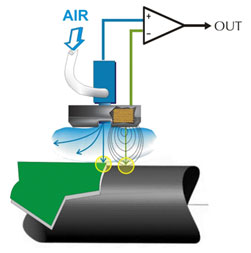

ESSAIR™ - Reflex

Czujnik pneumatyczno-indukcyjny |

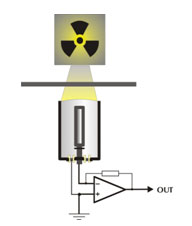

ISOSINT H

Czujnik na promieniowanie Beta |

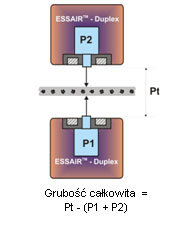

ESSAIR™ - Duplex

Czujnik pneumatyczno-indukcyjny podwójny. |

FlexCord

Czujnik rentgenowski z przetwornikiem CCD: |

|

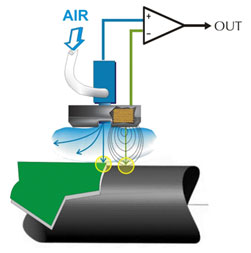

ELECTRONIC SYSTEMS jest wynalazcą i jedynym producentem na Świecie czujnika pneumatyczno-indukcyjnego do pomiaru grubości w opatentowanej technologii ESSAIR™. Czujnik działa w oparciu o wykrywanie zmian ciśnienia powietrza wydmuchiwanego przez specjalną dyszę pomiędzy czujnik a mierzony materiał.

Technologia pneumatycznych czujników ESSAIR posiada następujące zalety:

- Czujniki ESSAIR są całkowicie bezdotykowe.

- Czujniki posiadają system auto kalibracji, są więc bezobsługowe.

- Technologia ESSAIR pozwala na zastąpienie czujników pracujących w technologii promieniowania radioaktywnego

- Nie jest wrażliwa na zabrudzenie jak czujniki optyczne w związku z tym może pracować w środowiskach zanieczyszczonych oraz z materiałami o trudnej powierzchni

|

Zakres dostępnych technik pomiarowych umożliwia dokonywanie następujących rodzajów pomiarów:

- Profil grubości pojedynczych okładek w mikronach

- Profil grubości całkowitej wyrażony g/m² lub mikronach w procesie gumowania kordu tkaninowego

- Profil grubości całkowitej wyrobu w procesie gumowania kordu stalowego.

- Pomiar równomierności okładek w procesie gumowania kordu stalowego (balancing)

- Wartości średnie mierzonych parametrów

- Pomiar ilości linek stalowych w kordzie oraz ich rozłożenie

- Odległość pierwszej linki kordu stalowego do krawędzi wyrobu

- Alarmowanie w przypadku braku linki kordu stalowego lub ich nakładanie się.

- Informacje o wadach powierzchniowych jak zgrubienia czy ubytki gumy.

Sterowanie kalandrem:

Zbierane dane umożliwiają uzyskanie zamkniętej pętli sprzężenia zwrotnego z systemem regulacji kalandra i pozwalają na sterowanie następującymi funkcjami kalandra:

- Wielkość szczeliny międzywalcowej

- Korekcja kształtu szczeliny przez dobór odpowiedniej zbieżności szczeliny

- Korekcja kształtu szczeliny przez krzyżowanie walców (corss axis)

- Korekcja kształtu szczeliny przez naprężanie czopów walców (roll bending)

- Regulacja docisku wałka wstępnego docisku na wejściu do kalandra

- Korekcja rozkładu materiału zasilającego kalander

- Krawędziowanie

- Zarządzanie odpadami

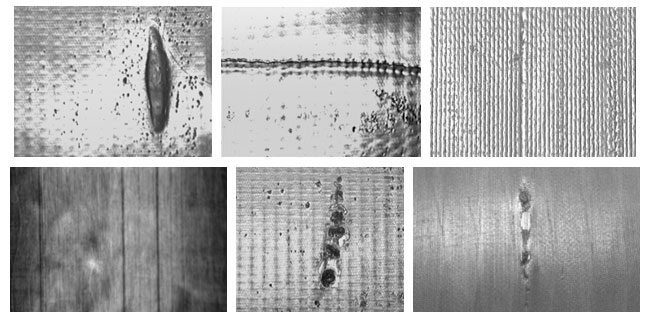

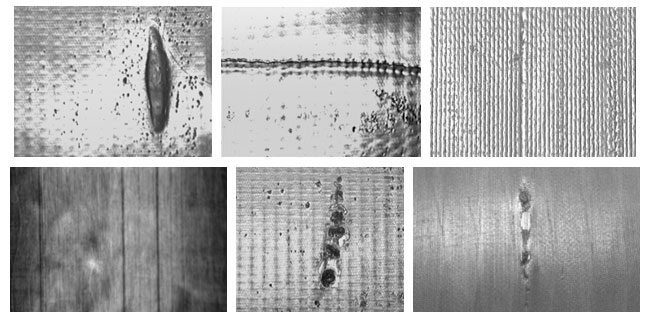

Kontrola wizualna procesu: wykrywanie wad powierzchniowych

Firma Electronic Systems oferuje kompletne systemy wizualnej kontroli jakości produktów kalandrowanych.

System działa w oparciu o układ kamer wyposażonych w liniowe matryce CCD. Wszystkie elementy dostarczone wraz z systemem, takie jak ilość i rodzaj kamer, oświetlenie, elektronika odpowiedzialna za akwizycję danych, konstrukcja nośna itp. są odpowiednio dobrane i zależą od typu maszyny, próbek dostarczonych przez klienta i rodzaju wady, jaka ma być wykrywana.

System pozwala na wykrywanie następujących wad:

- Zgrubienia,

- Ubytki gumy,

- Wtrącenia,

- inne…

Systemy kontroli jakości on-line pozwalają na uzyskanie następujących korzyści:

- Możliwość uzyskania zamkniętej pętli sprzężenia zwrotnego z systemem regulacji kalandra (cross-axis, coss-bending)

- Powtarzalność produkcji

- Certyfikacja produktu

- Oszczędność materiału i energii

- Możliwość identyfikowania i znakowania produktu

- Uproszczenie zarządzania linią, przyspieszone uruchomienie linii i osiągnięcie zadanych parametrów

- Zgodność produktu z oczekiwaniami Klienta

|